1 . 2 - Composition

1 . 2 . 1 - Phase organique

La phase organique (= phase continue ou dispersante) constitue en moyenne 24 à 50% du volume du composite. Elle comprend la résine matricielle, les abaisseurs de viscosité, le système de polymérisation et divers additifs.

La matrice résineuse joue un rôle de liant entre les charges et influence le coefficient d’expansion thermique, la rétraction de prise, l’absorption d’eau et la solubilité des résines composites. Le pourcentage ainsi que la chimie de cette phase organique influencent aussi les propriétés mécaniques des composites.

1 - Résine matricielle

Les résines matricielles sont les composants chimiquement actifs du composite. Ce sont tous des monomères « R - di méthacrylates », rendant ainsi toutes les résines composites compatibles entre elles et avec les adhésifs. Elles sont dérivées du Bis-GMA et des polyuréthanes.

Initialement, c’est un monomère fluide qui est converti en un polymère rigide par une réaction d’addition. Les monomères sont prépolymérisés pour former des oligomères, ceci permet l’augmentation des propriétés mécaniques et la diminution du retrait de polymérisation. Récemment, des dérivés du Bis-GMA (Ex : Bis-EMA, Bis-MA, Bis-PMA) ont été utilisés par certains fabricants pour réduire l’absorption d’eau et la sensibilité à l’humidité ; de plus, leur faible poids moléculaire leur permet de jouer le rôle de diluants.

- Bis-GMA

Le Bis-GMA et ses dérivés constituent la base de la plupart des résines matricielles. Sa synthèse s’effectue en deux temps :

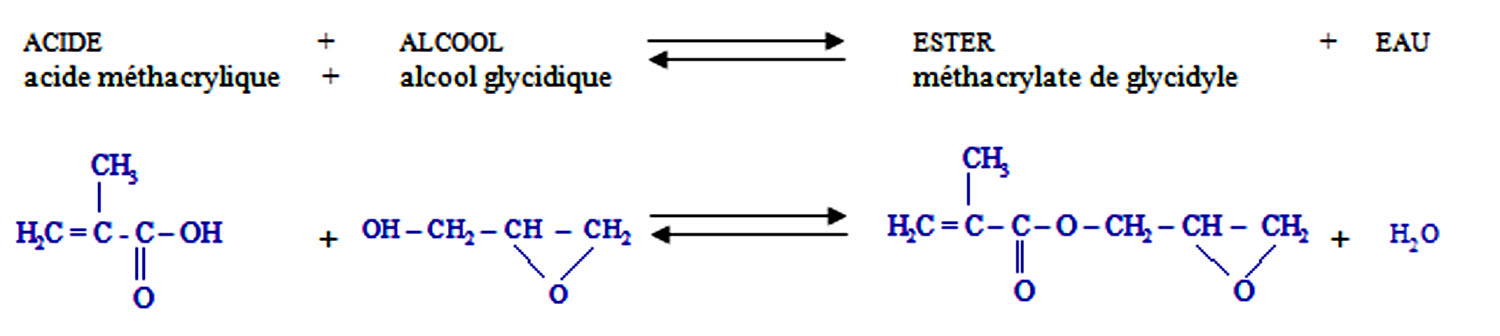

1/Réaction d’estérification (Figure 2):

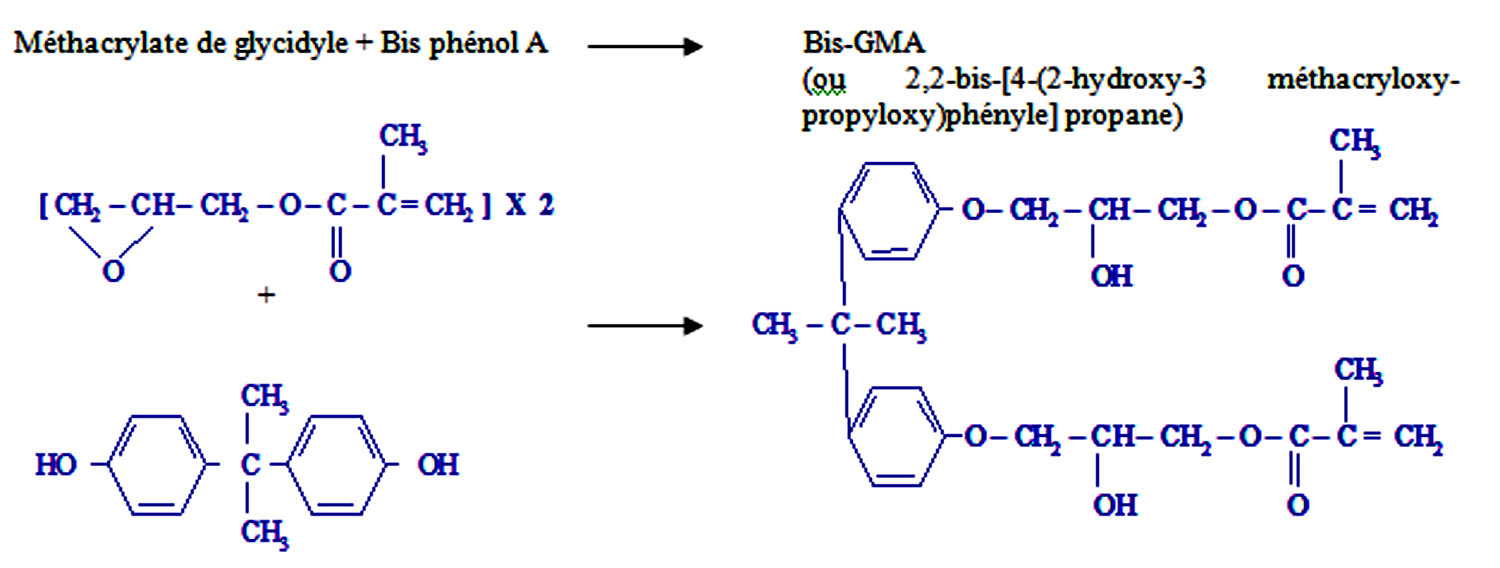

2/ Réaction par addition (Figure 3)

L’eau hydrolyse la liaison ester du méthacrylate de glycidyle et du Bisphénol A donnant naissance au Bis-GMA.

Caractéristiques de la molécule de Bis-GMA :

- les cycles aromatiques rigidifient la molécule,

- la présence d’un cycle phénol permet de diminuer la rétraction de prise mais entraîne une viscosité importante,

- les hydroxyles entraînent une viscosité importante de la matrice non polymérisée.

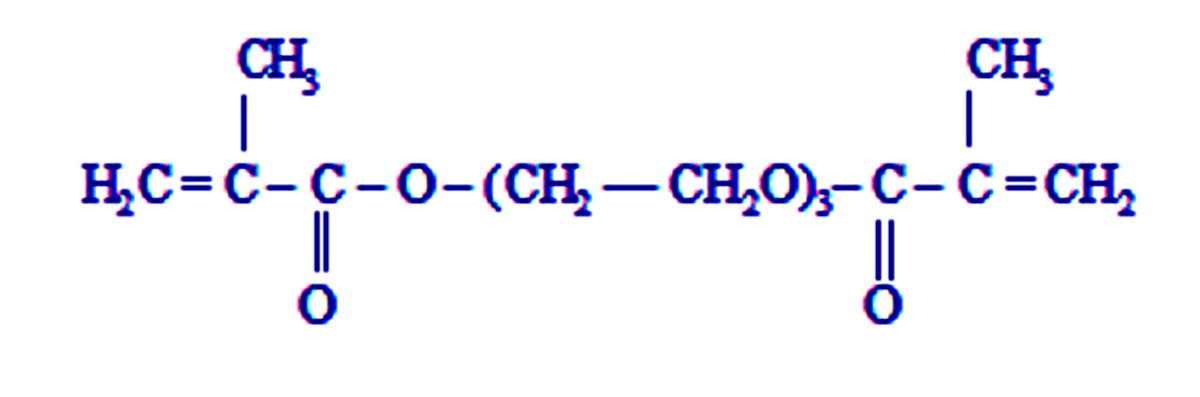

- Les uréthanes (Figure 4)

Caractéristiques de l’UDMA :

- poids moléculaire élevé à molécule peu toxique pour la pulpe,

- plus faible viscosité que le Bis-GMA mais forte rétraction de prise,

- pas de liaison ester à diminution des risques d’hydrolyse de la matrice,

2 - Les contrôleurs de viscosité

Les monomères de Bis-GMA et de diuréthane diméthacrylate sont des liquides très visqueux suite à leur poids moléculaire élevé. L’addition d’une grande quantité de charges provoque la formation d’un matériau de consistance trop épaisse pour la clinique. Par conséquent, pour contrebalancer ce problème, des monomères de faible viscosité (contrôleurs de viscosité ou diluants) sont ajoutés :

- MMA : MéthAcrylate de Méthyle,

- EGDMA : Ethylène Glycol DiMéthAcrylate,

- DEGMA : DiEthylène Glycol diMéthAcrylate

- TEGDMA : TriEthylène Glycol DiMéthAcrylate (le plus utilisé) (Figure 5)

Conséquence du diluant sur les propriétés physiques :

- augmentation de la rétraction de prise et donc réduit l’adaptation marginale des composites,

- rend la résine plus flexible et moins cassante,

- réduit sa résistance à l’abrasion.

3- Les agents de la polymérisation

La polymérisation des composites repose sur la décomposition d’une molécule (AMORCEUR) par un ACTIVATEUR en RADICAUX LIBRES (R*). Les radicaux libres initient l’ouverture de la liaison vinylique du monomère et l’élongation du polymère (Figure 6).

En réalité, à température ambiante, l’amorceur se dégrade lentement et spontanément pour fournir des radicaux libres. Si on élève la température jusqu’à un certain niveau, la réaction de polymérisation est initiée sans activateur. Cette polymérisation peut être réalisée dans des fours au laboratoire de prothèse. Pour des raisons évidentes, ceci ne peut pas se faire en bouche. Le rôle de l’activateur est donc de déplacer l’équilibre de la réaction afin d’augmenter la cinétique de celle-ci pour qu’elle ait lieu à température ambiante ou à 37°C dans la bouche du patient. Néanmoins lors du stockage du monomère avec l’amorceur à température ambiante, la dégradation en radicaux libre se produit et la réaction est inhibée par des molécules qui consomment les radicaux libres pendant un certain temps. Ceci explique les dates de péremption et le conseil de stocker les produits au réfrigérateur pour améliorer le temps de stockage.

- Les agents de chémopolymérisation

- Les principaux ACTIVATEURS :

- amines (DMPT, para amino acétate de méthyle et ses dérivés) : inhibées par l’humidité, brunissent en vieillissant,

- acide para-toluène-sulfinique : instable, ne brunit pas, est inactivé par l’oxygène de l’air,

- les thio-urées substituées,

- l’acide ascorbique.

- Les principaux AMORCEURS : Ce sont des peroxydes :

- peroxyde de benzoyle,

- peroxyde de cumène,

- tributylhydroperoxyde.

- Les agents de photopolymérisation

- ACTIVATEUR = photons (lumière) à une certaine longueur d’onde

- AMORCEUR = amine tertiaire (DMAEMA : DiMéthylAminoEthylMéthAcrylate)

+ PHOTOSENSIBILISATEUR.

Le photo-sensibilisateur le plus utilisé est la CAMPHOROQUINONE (CQ) (pic absorption dans le bleu à 466,5 nm) mais deux autres molécules sont également utilisées : la Lucirin TPO et le Phényl Propanedione (pics d’absorption plus proches des UV).

Après irradiation, il y a formation d’un complexe PHOTOSENSIBILISATEUR–AMINE (ex CQ-DMAEMA) qui génère un radical libre.

4- Les inhibiteurs de prise

Au système photo-sensibilisateur/photo-amorceur, des molécules nécessaires à la conservation sont adjointes (= inhibiteurs). En l’absence d’oxygène atmosphérique et d’inhibiteur de prises, les monomères diméthacryliques peuvent polymériser spontanément dans certaines conditions de stockage (chaleur, lumière, …). Par conséquent, afin d’éviter la polymérisation spontanée lors de la conservation des matériaux composites, des dérivés du phénol sont ajoutés comme inhibiteurs de polymérisation :

- hydroquinone (peut provoquer des dyscolorations)

- monométhyl éther d’hydroquinone

- BHT : (2, 4, 6-tritertiary-butyl phénol)

Pouvoir inhibiteur des phénols ⇔ fonds de cavités ou ciments temporaires à base de ZnOE FORMELLEMENT contre indiqués sous les résines.

Remarque importante : Oxygène = puissant inhibiteur de polymérisation. Les radicaux libres réagissent avec l’oxygène de l’air et entraîne l’absence de polymérisation d’une fine couche d’oligomère (50 à 500 mm) à la surface des polymères quel que soit le mode de polymérisation. Les doubles liaisons n’ayant pas réagi permettent l’apport d’incréments successifs de résine avec polymérisation entre ces couches (= conséquence clinique très intéressante).

.jpg)

.jpg)