- Pré-requis et Objectifs

-

Cours

- Contenu

- Version Enseignants

-

Version PDF

- Annexes

- Votre Avis

- Ressources Enseignants

3 . 3 - Les alliages non précieux

Les alliages non précieux contiennent des éléments comme Ni, Cr, Be qui forment très aisément des oxydes au moment du dégazage.

La connaissance des mécanismes de formation des couches d'oxydes est indispensable pour optimiser les propriétés d'usage de tels alliages, notamment en contrôlant la cinétique de formation et de croissance des oxydes, et leur homogénéité.

Ces mécanismes sont gouvernés par les paramètres suivants:

- La vitesse de croissance des oxydes : elle est très variable d'un oxyde à l'autre, ainsi CoO > NiO > Cr2O3

- L’affinité du chrome pour l'oxygène : elle est plus grande que celle du nickel lorsque l'activité de l'oxygène est faible.

- Les coefficients de diffusion : ils sont faibles dans le Cr2O3, qui constitue ainsi une pellicule protectrice.

- La nature de l'oxyde superficiel : elle est le reflet de la nature de la structure sous jacente, en d'autres termes, une structure hétérogène comme celle d'un alliage dendritique engendrera nécessairement la formation d'une couche d'oxyde hétérogène, moins résistante mécaniquement.

Ainsi, quelle que soit la teneur en chrome de l'alliage, au premier stade de l’oxvdation, il se forme une couche externe de Cr2O3 au niveau des joints de grains, tandis qu'une couche soit de NiO, soit de CoO, recouvre le reste de la surface de l'alliage.

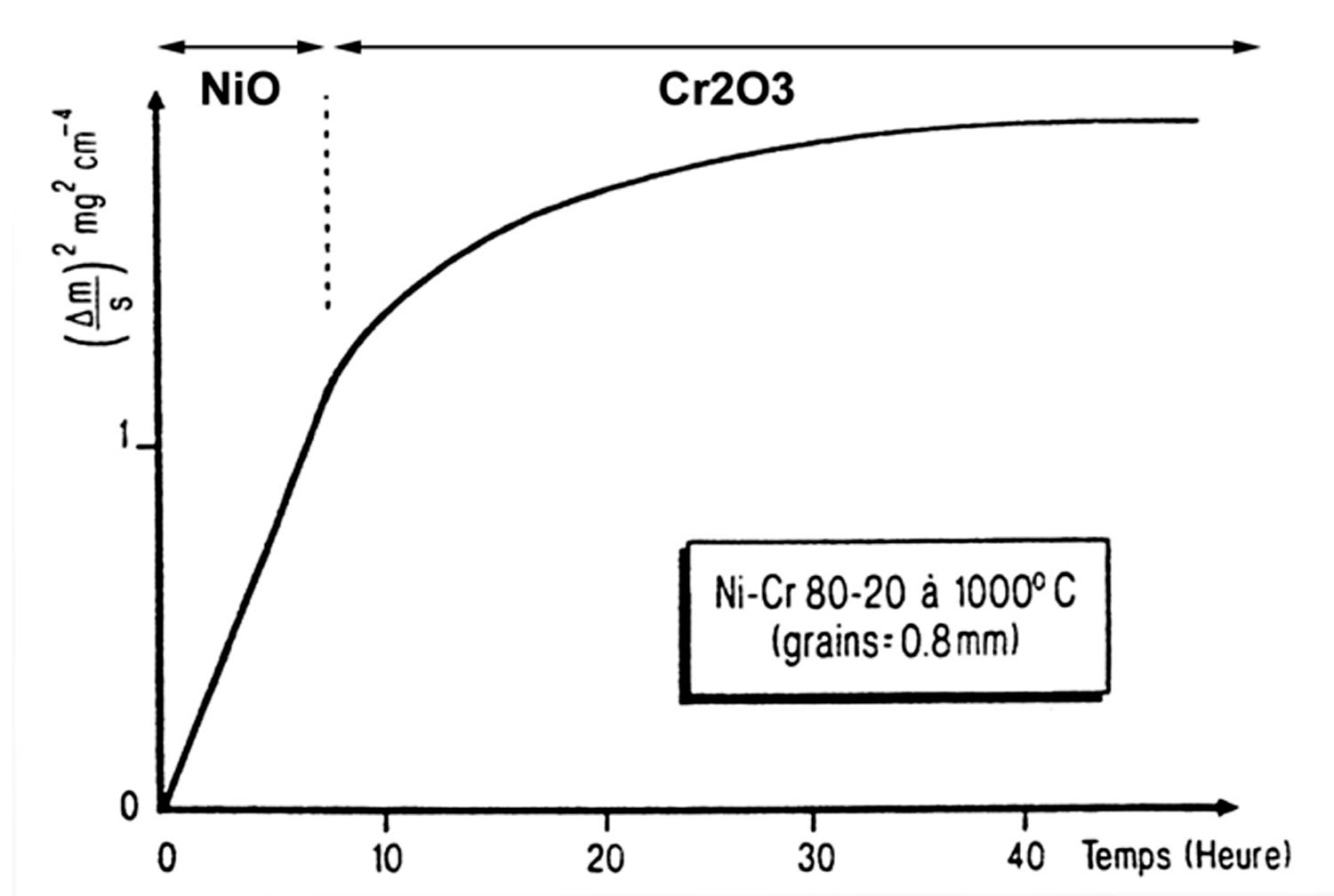

A ce premier stade, on observe par thermogravimétrie une forte augmentation en poids consécutive à l'absorption d'oxygène, ce qui correspond à la croissance d'une couche d'oxyde de Ni ou de Co, selon le cas.

Figure 2 : Courbe thermogravimétrique illustrant l’évolution du phénomène d’oxydation d’un alliage Ni-Cr 80-20 à 1000°C

Le second stade de l'oxydation correspond à la formation d'une couche continue d'oxyde de Cr à l'interface entre le métal et l'oxyde superficiel, l'activité de l'oxygène à ce niveau étant très inférieure à ce qu'elle est en surface. Il y a donc ralentissement de la vitesse d'oxydation, qui correspond à la zone parabolique de la courbe thermogravimétrique. Au cours de la croissance de la couche d'oxyde pour les alliages nickel chrome, l'oxyde de chrome réagit avec NiO et donne naissance à un oxyde mixte NiCr2O4. (spinelle), formant en surface un état biphasé relativement stable: une couche externe de spinelle recouvrant une couche interne d'oxyde de chrome Cr2O3 comme représenté sur la figure suivante.

Ainsi, pour avoir une couche d'oxyde aussi faible et stable que possible, il faudra favoriser le formation rapide, voire précoce, d'une pellicule continue d'oxyde de chrome Cr2O3 . Pour cela, on peut jouer soit sur la structure (taille des grains), soit sur la composition (présence d'éléments dopants comme l'aluminium, le silicium, le calcium et surtout les terres rares, en particulier l'yttrium ou le cérium, ainsi que le béryllium, qui est probablement le dopant le plus actif). En ce qui concerne la taille des grains, elle est généralement contrôlée par des "affineurs" de grains, ou éléments germinateurs, qui favorisent dès la solidification l'apparition d'un nombre élevé de noyaux de cristallisation, générant ainsi une structure à grains fins, avec une densité élevée de joints de grains. Cependant, pour les alliages non précieux dont il est question ici, il n'existe pas d'agents de germination efficaces, et l'on obtient très souvent des structures à gros grains, souvent dendritiques. Le chrome ségréguant plus particulièrement dans les joints de grains ou les espaces inter-dendritiques, la formation de la première couche d'oxyde de chrome sera d'autant plus rapide que la structure sera fine. Comme il est difficile d'obtenir des structures à grains fins, on agit de préférence sur la composition, par le biais des adjonctions mineures décrites plus haut.

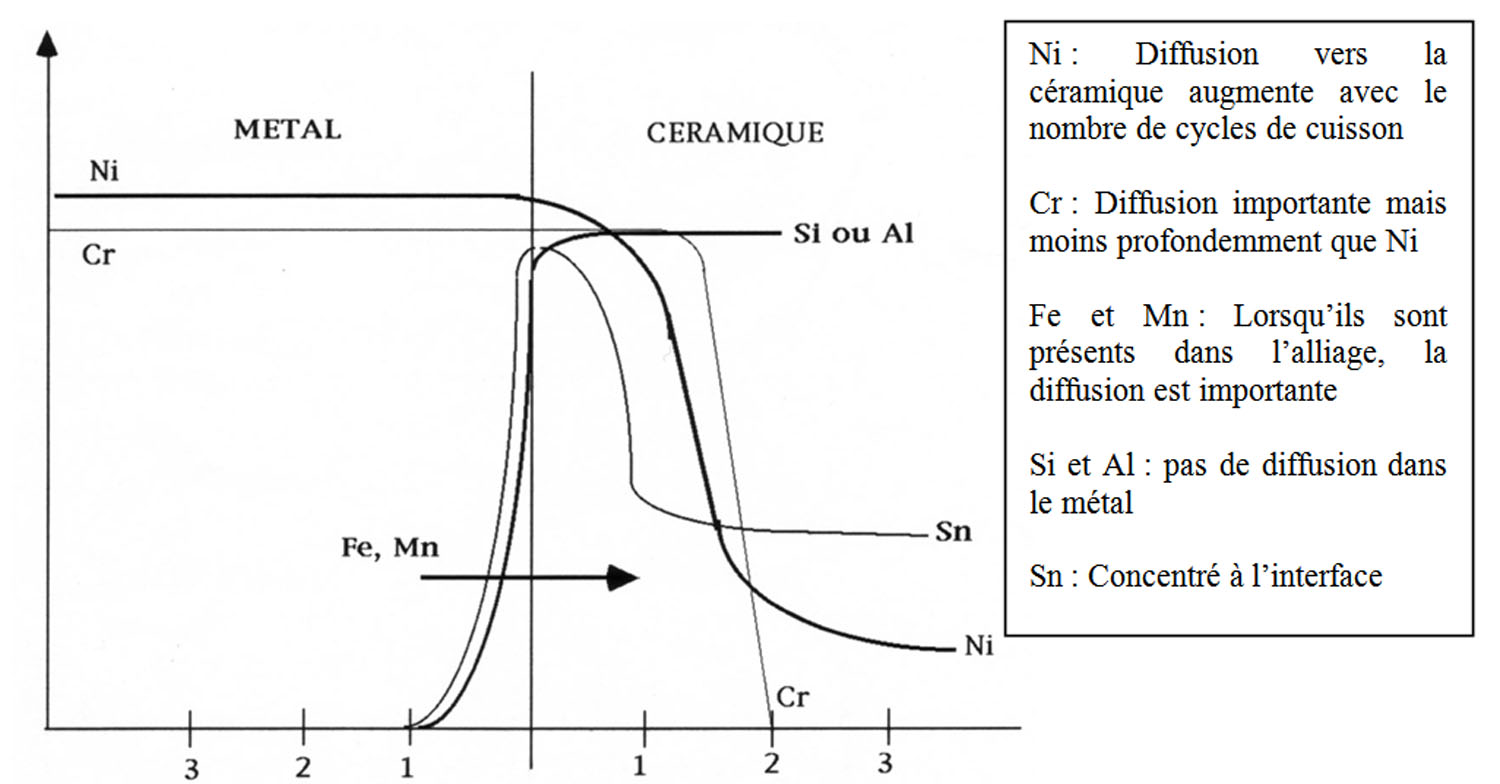

Figure 4 : Microanalyse X. profils de concentration des diffusions à l’interface alliage Ni-Cr/céramique

4/9