- Pré-requis et Objectifs

-

Cours

- Contenu

- Version Enseignants

-

Version PDF

- Annexes

- Votre Avis

- Ressources Enseignants

Introduction

Les qualités esthétiques des céramiques peuvent être combinées avec la résistance des alliages pour produire des restaurations qui possèdent à la fois une apparence naturelle et de très bonnes qualités mécaniques : les restaurations céramo-métalliques.

Jusqu’au début des années 1980, seule cette technique permettait d’utiliser avec fiabilité un matériau, la céramique, présentant à cette époque des propriétés mécaniques très médiocres. Depuis l’apparition des céramiques alumineuses et/ou à base de zircone, on peut s’affranchir de l’utilisation des alliages lors de la réalisation de restaurations. On appelle ces restaurations sans alliages métalliques des restaurations céramo-céramiques. Cependant les restaurations céramo-métalliques sont encore très souvent utilisées dans de nombreuses situations cliniques qui ne peuvent pas être résolues sans l’utilisation d’une infrastructure métallique.

1 - Emaillage et liaison céramo métallique

La qualité d'une liaison céramo métallique est sous la dépendance de trois modes principaux d'interactions intervenant entre l'alliage et la céramique lors de la cuisson et au cours du refroidissement :

- Le premier est d'ordre physico chimique. Il se caractérise par la mouillabilité de la céramique en fusion à la surface du substrat métallique. La capacité de mouillage de la céramique est contrôlée par sa tension superficielle à la température de cuisson, par l'énergie de surface du substrat métallique, et par la nature des interactions à l'interface. On obtient un bon étalement de la céramique en fusion en augmentant l'énergie superficielle de l'alliage par une oxydation préalable.

- Le deuxième est d'ordre chimique. Il détermine la nature de la liaison qui se crée aux différentes interfaces entre céramique, oxydes de surface et métal. Cette liaison, difficile à caractériser expérimentalement, dépend de la composition et de la microstructure de l'alliage, ainsi que de la nature de la céramique. Elle est l'aboutissement de phénomènes complexes d'oxydoréduction aux interfaces, consécutifs aux interdiffusions ou migrations ioniques se produisant lors de la cuisson.

-

Le troisième est d'ordre mécanique. Il résulte de deux phénomènes.

- l'ancrage de la céramique après refroidissement dans les rugosités; de surface de l'alliage. L'observation des interfaces céramo métalliques révèle deux formes de rugosités bien distinctes: celles qui proviennent d'un traitement de surface de l'alliage avant la cuisson, d'ordre macroscopique (p. ex. sablage), et celles d'ordre microscopique qui se créent lors de la cuisson par dissolution sélective de certaines phases de l'alliage, généralement localisées dans les espaces inter-dendritiques;

- la mise en compression de la céramique à l'interface due à une légère différence de contraction entre l'alliage et la céramique lors du refroidissement. Cette précontrainte de la céramique (frettage) est mécaniquement favorable, puisqu'elle permet de s'opposer à l'initiation ou la propagation des fissures à partir des défauts interfaciaux. Elle nécessite une contraction supérieure de l'alliage.

En pratique, l'établissement d'une liaison de qualité entre un alliage et une céramique requiert successivement les conditions suivantes:

- Sélection d'un alliage de haut module d'élasticité, dont le solidus est supérieur d'au moins 100 'C à la température de cuisson des premières couches de céramique opaque (980°C). La rigidité élevée des alliages à base de nickel et à base de cobalt leur confère une excellente résistance à la déformation lors des cycles de cuisson; cette qualité est primordiale pour la stabilité dimensionnelle des travées de longue portée;

- Création à la surface de l'infrastructure de rugosités par sablage, afin d'améliorer l'ancrage de la céramique. Ce traitement de surface mécanique est suivi d'un nettoyage et d'un dégraissage scrupuleux;

- Formation par traitement thermique préalable d’une pellicule d'oxydes stable et adhérente à la surface de l'armature métallique. Pour être mécaniquement résistante, cette couche d'oxydes doit avoir une faible épaisseur et une bonne homogénéité chimique. Ce critère paraît plus accessible aux alliages à base de nickel, dont la cinétique de formation d'oxydes est plus faible que celle des alliages à base de cobalt. Toutefois, le rôle des principaux constituants apparaît moins déterminant que celui de certaines additions mineures telles que le béryllium ou certaines terres rares qui contribuent à promouvoir la formation de couches d'oxydes fines et adhérentes. On peut mettre également en oeuvre un traitement thermique d'homogénéisation de l'infrastructure métallique pour obtenir une couche d'oxydes de composition plus régulière. Pour cela, la première pellicule d'oxydes formée lors de ce recuit doit être éliminée par sablage, et un second traitement thermique conduira à la formation de la couche d'oxydes définitive;

- Application rigoureuse du protocole d'émaillage préconisé pour la céramique utilisée, car on observe en effet des variations importantes, notamment dans le comportement dilatométrique, d'une marque à l'autre. Certaines céramiques conviennent mieux à l'utilisation sur des infrastructures en alliage de métaux précieux, alors que d'autres sont mieux adaptées à l'émaillage d'armatures en alliages non précieux. On veillera particulièrement à respecter la cinétique de refroidissement: des variations dans la vitesse de refroidissement peuvent induire des modifications dans le mode de contraction de la céramique. Un accord dilatométrique précis entre l'alliage et les céramiques opaques entre 650°C et la température ambiante apparaît donc comme une condition nécessaire, mais pas suffisante.

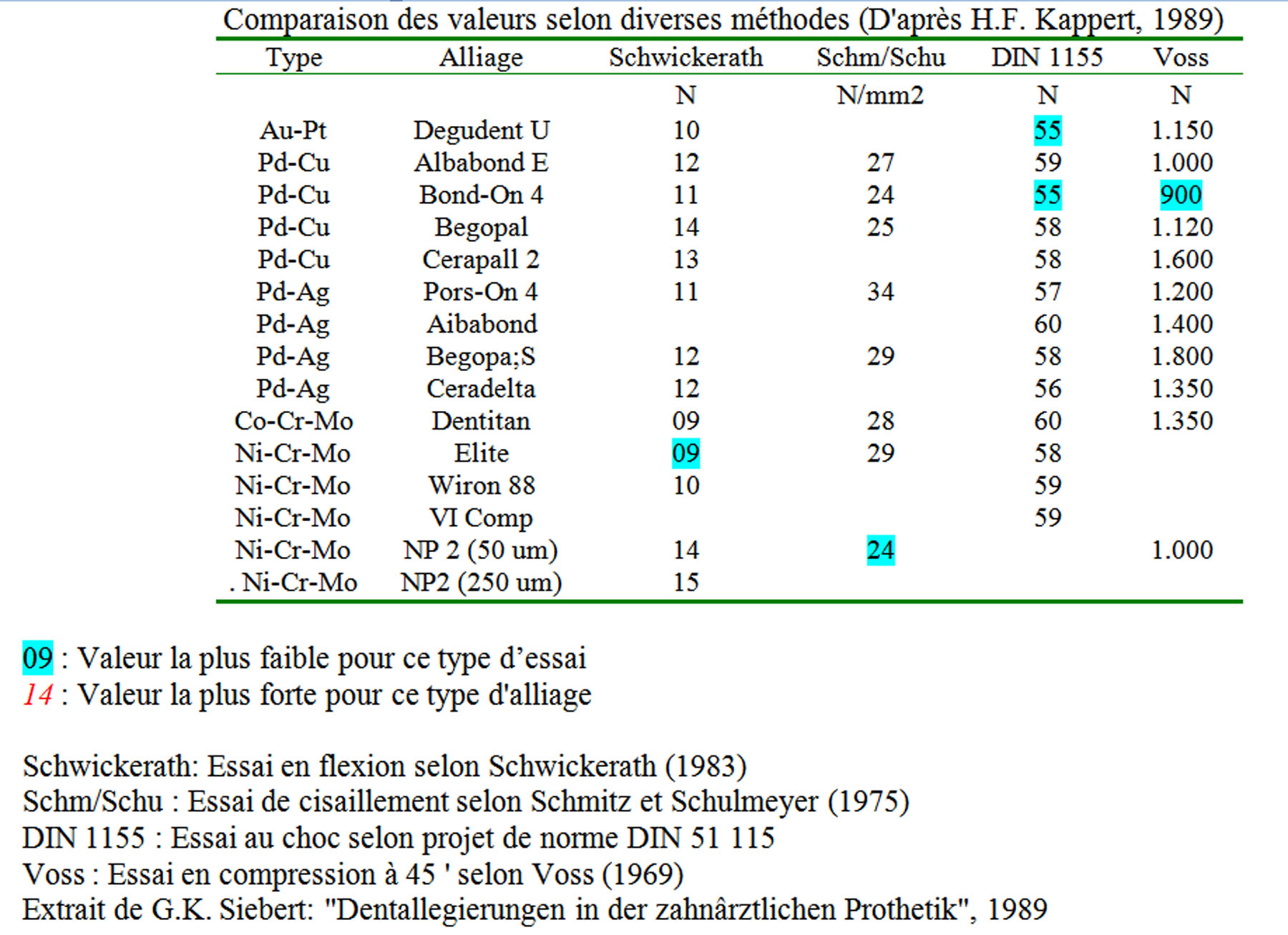

La résistance de la liaison céramo métallique obtenue entre un alliage non noble (Ni Cr Mo ou Co Cr W) peut atteindre des valeurs comparables à celles observées avec des alliages TCM à base de métaux nobles, voire même nettement plus élevée. La détermination de cette grandeur reste cependant très difficile, et la comparaison entre les résultats obtenus à l'aide des multiples techniques pro¬posées reste très difficile, comme le montre la comparaison effectuée dans le tableau 1.

Tableau 1 : Résistance de la liaison céramo métallique

1/9