- Pré-requis et Objectifs

-

Cours

- Contenu

- Version Enseignants

-

Version PDF

- Annexes

- Votre Avis

- Ressources Enseignants

3 - L’adhésion métal-céramique

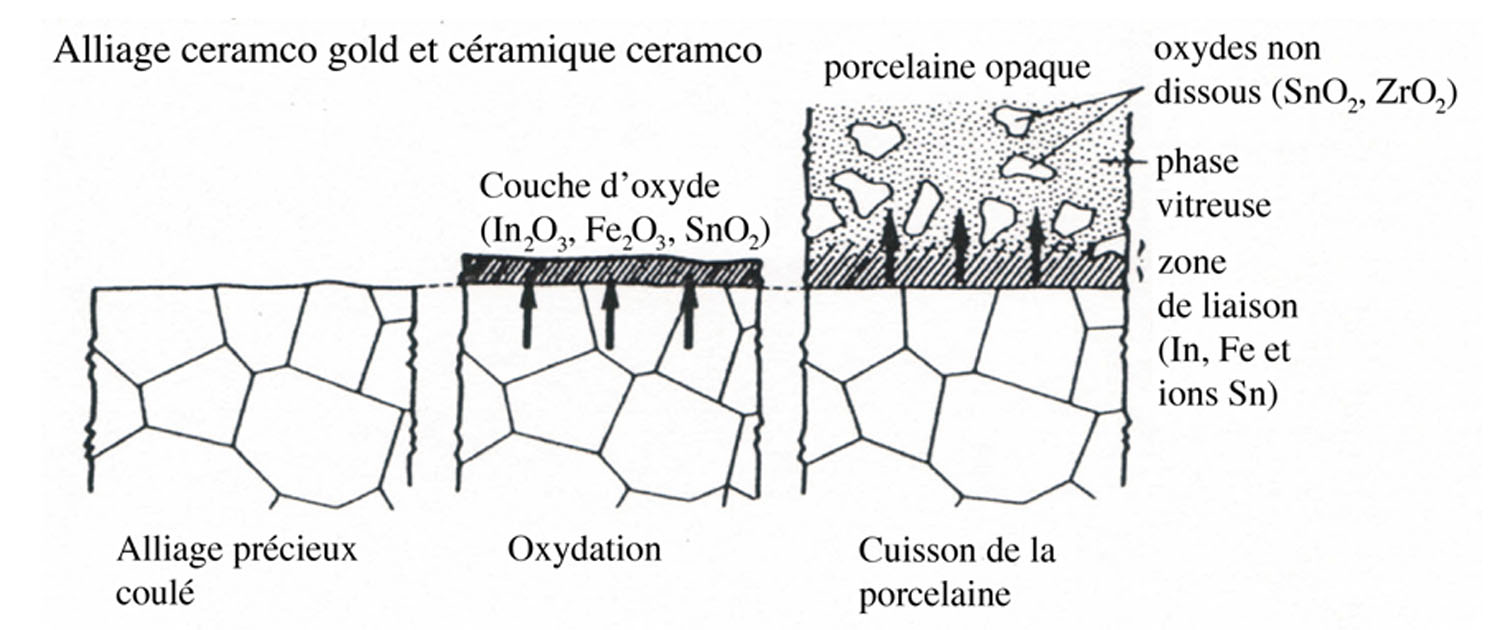

L’adhérence de la céramique sur le métal est le facteur le plus important de la liaison céramo-métallique. En règle générale, cette adhésion est le résultat d’une chémisorption par diffusion entre les oxydes sur la surface de l’alliage et dans la céramique. Ces oxydes sont formés au moment du mouillage de l’alliage par la céramique et lors du frittage de la céramique.

Les échecs d’origine mécanique les plus fréquents sont liés à cette rupture de la liaison céramo-métallique.

Plusieurs facteurs contrôlent l’adhésion métal-céramique :

• la formation d’une liaison chimique forte

• l’interpénétration mécanique des deux matériaux

• les contraintes résiduelles,

• l’absence de vides ou défauts de mouillage de la céramique sur le métal.

Les méthodes permettant d’obtenir une véritable liaison chimique entre la céramique et l’alliage n’ont pas encore été développées. Cependant la formation d’oxydes à la surface de l’alliage contribue de façon significative à la formation d’une adhésion correcte.

3 . 1 - Oxydation à haute température

La formation d'oxydes superficiels à haute température joue un rôle déterminant dans les mécanismes de liaison entre la céramique et l'alliage (TCM), ainsi que dans les procédés de soudo brasage.

- Idéalement, une couche d'oxyde de très faible épaisseur et fortement adhérente a son substrat est indispensable à une bonne mouillabilité de la céramique, durant sa cuisson, sur l'infrastructure métallique, puis à l'inter-diffusion des éléments de liaison (phénomènes d'oxydo réduction), qui va définir la qualité de la liaison céramo métallique.

- Dans le cas du soudo brasage, au contraire, il ne faudrait avoir aucune couche d'oxyde sur les surfaces à joindre, pour assurer une bonne mouillabilité du métal d'apport sur le métal de base, et créer ainsi les conditions d'une adhésion parfaite.

Dans la pratique, ces conditions idéales n'existent pas et l'on se trouve confronté à des formations d'oxyde excessives, qui peuvent diminuer fortement la qualité de la liaison céramo métallique et des soudobrasages.

3 . 2 - Les alliages précieux

Les alliages précieux, résistants à la corrosion, doivent être modifiés par adjonction d’éléments plus facilement oxydables. La formation de cette couche d’oxyde est alors obtenue lors du “dégazage” des armatures avant l’application de la céramique.

Figure 1 a : Microsonde électronique

Figure 1b : Microsonde électronique

3/9