- Pré-requis et Objectifs

-

Cours

-

Contenu

- 1 - Contraintes et déformations

- 2 - Caractérisation des propriétés mécaniques

-

3 - L’essai de traction simple

- 3.1 - Diagramme contrainte-déformation en traction d’une éprouvette en métal

- 3.2 - Comportement macroscopique d’une éprouvette en métal en traction simple

- 3.3 - Comportement microscopique de l’éprouvette en métal en traction simple

- 3.4 - Diagramme contrainte-déformation en traction des différents matériaux

- 4 - Les essais de compression et flexion

- 5 - Essai de cisaillement

- 6 - Essais de dureté

- 7 - Rupture Fragile. Essai de résilience

- 8 - Essais de fatigue

- 9 - Essais de fluage

-

Version PDF

-

Contenu

- Annexes

7 - Rupture Fragile. Essai de résilience

La connaissance des caractéristiques mécaniques déduites de l'essai de traction peut être insuffisante, puisque des ruptures peuvent être obtenues en dessous de la limite élastique dans des conditions particulières qui rendent le matériau fragile.

La rupture est la séparation d'un matériau en deux ou plusieurs parties sous l'action d'une contrainte. Cette séparation se produit à plus ou moins grande vitesse par propagations de fissures existant dans le matériau. La rupture est donc fortement influencée par la présence de microfissures, de pores, d'inclusions de particules fragiles (défauts internes) et par la présence d'entailles (macrofissures) résultant de défauts de fabrication ou de conception.

Tous les matériaux contiennent un certain nombre de microfissures qui deviennent instables et conduisent à la rupture lorsque la force appliquée dépasse une valeur critique.

L'étude élémentaire de la mécanique de la rupture montre que la rupture dépend de deux grandeurs : la contrainte appliquée σ sigma) et la dimension l des microfissures. Ces deux grandeurs sont combinées dans le facteur d'intensité des contraintes K. La rupture se produit lorsque l'on atteint la valeur critique Kc.

Nous avons visualisé dans l’essai de traction une rupture ductile. Elle se produit après une déformation plastique plus ou moins grande. Elle semble liée essentiellement à la présence d'inclusions plus dures que le métal. Il y a déformation plastique autour des inclusions, formation de microcavités, allongement et coalescence de ces microcavités aboutissant à la rupture.

Il existe un autre type de rupture dite fragile. Elle se produit après une déformation plastique très faible voire nulle. Elle est caractérisée par la propagation très rapide possible des fissures (consommation d'énergie faible) soit au travers des grains, soit le long des joints de grains.

L’essai de résilience a été élaboré pour prendre en compte ces phénomènes de rupture.Le moyen le plus classique pour caractériser la fragilisation du matériau sous l'action d'un choc est cet essai de résilience qui est un essai de flexion par choc sur une éprouvette entaillée qui mesure la résistance d’un matériau à la rupture brutale. Il est fréquemment dénommé essai de résilience CHARPY ou même essai CHARPY. En effet, Georges CHARPY, ingénieur dans une usine sidérurgique, met au point en 1901 la machine (mouton CHARPY) qui permet de réaliser cet essai de résilience. Cet essai a permis d’améliorer la qualité des aciers et d’éviter les accidents liés à leur possible fragilité.

C'est un essai de résistance au choc, qui constitue à mesurer l'énergie nécessaire pour casser une éprouvette préalablement entaillée. On utilise en général un échantillon en forme de barreau de section carrée et de dimension standard (10mmx10mmx55mm).

L'entaille peut être soit en V (angle de 45° et de profondeur 2mm), soit en U de profondeur 5mm et de rayon en fond d'entaille de 1mm.

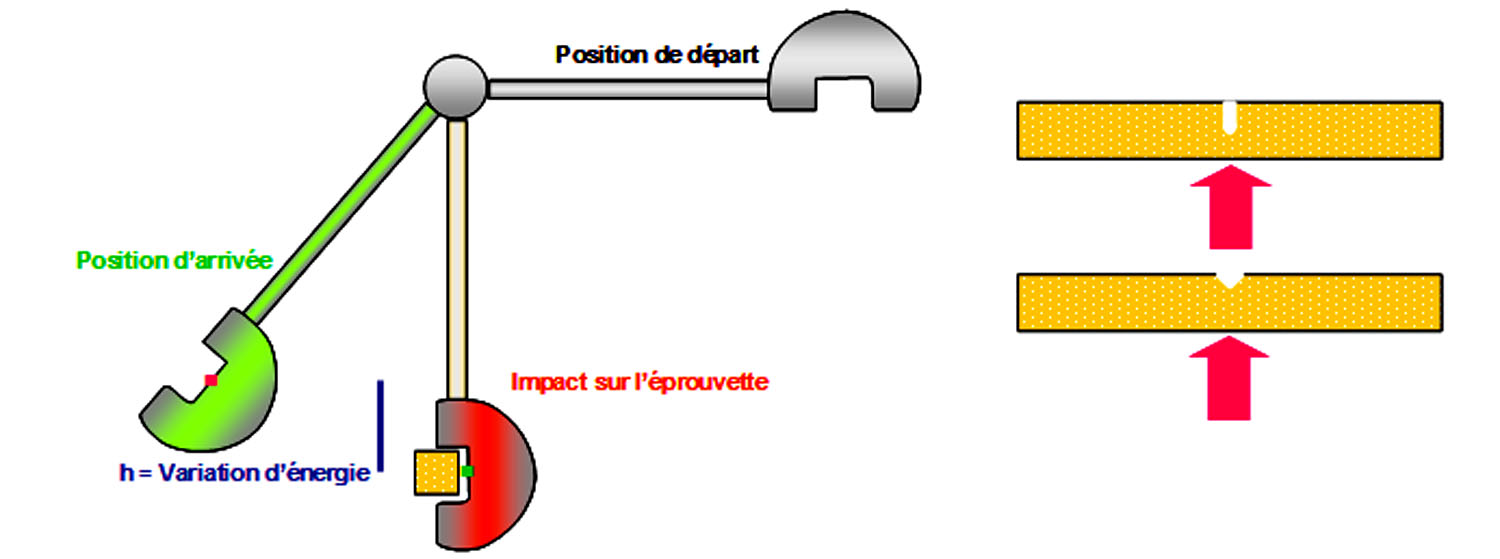

L'essai consiste à imposer un choc à l'aplomb de l'entaille, l'éprouvette étant maintenue par deux appuis sur la face opposée de façon à provoquer l'ouverture de la fissure. On utilise pour cela un mouton-pendule de CHARPY.

Figure 22. Principe de l’essai de résilience utilisant un mouton-Charpy

On détermine l'énergie absorbée dont on déduit la résilience.

La résilience est l'énergie exprimée en Joules par cm2, nécessaire pour produire la rupture de l'éprouvette.

Résilience = énergie absorbée par la rupture W (joules) / section au niveau de l'entaille (cm2)

Un couteau fixé sur un marteau oscille dans un plan vertical autour d'un axe O.

Le couteau est écarté de la verticale à une hauteur correspondant à une énergie de départ Wo = 300 joules. On libère le couteau. Dans sa chute en passant à la verticale, il brise l'éprouvette. On mesure la hauteur à laquelle remonte le pendule pour calculer l'énergie non absorbée W1.

On calcule l'énergie absorbée par la rupture W = Wo-W1

La résilience s’exprime en J/cm2.

On la note KCv ou KCu (Charpy + entaille V ou U)

Il existe encore un autre type de rupture dite par fatigue. Lorsque le matériau est soumis à des sollicitations répétées, la fissuration peut progresser sans que le facteur d'intensité des contraintes ne dépasse la valeur critique Kc. Ces sollicitations entraînent finalement la rupture de l'échantillon par fatigue.

On constate ces ruptures :

-sous sollicitation cyclique (fatigue mécanique ou thermique)

-sous sollicitation statique (corrosion sous contrainte, fluage)

-sous sollicitation complexe (fatigue-corrosion, fatigue-fluage).

Un essai de fatigue a ainsi été mis au point.

10/12