Tous les monomères des composites possèdent deux groupements fonctionnels méthacrylates de ce type. Le centre de ce monomère est constitué du DGEBA (diglycidyle éther du bisphénol A) représenté schématiquement par un rectangle (figure 10). Les deux noyaux aromatiques conférent une grande rigidité à cette molécule.

Tous les monomères utilisés pour les composites en Odontologie peuvent être représentés sous cette forme.

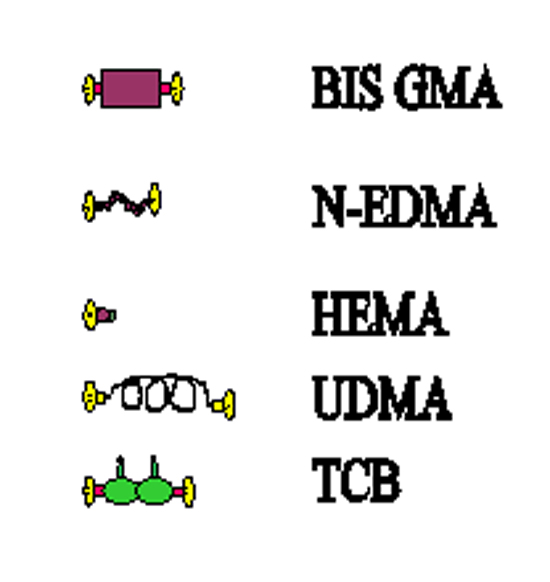

Quelques monomères sont représentés sur la figure 11. Leur représentation schématique peut rendre compte d’une partie de leurs propriétés :

Le Bis GMA est un monomère difonctionnel, ayant une structure est rigide.

Le n-éthylène diméthacrylate (N-EDMA) est difonctionnel et présente un noyau central linéaire aliphatique lui conférant une certaine souplesse.

L’hydroxyéthylméthacrylate (HEMA) est monofonctionel. Il présente un pôle hydrophobe méthacrylique, (bille jaune), et un pôle hydrophile -OH (bille verte). Il est très utilisé pour les formulations de « résines » en contact avec des molécules d’eau.

L’Uréthane diméthacrylate (UDMA) présente un noyau uréthane de type « élastomère » lui conférant une certaine élasticité représentée ici sous la forme d’un ressort.

Le monomère TCB utilisé dans le Dyract™ est di et bifonctionnel possédant deux groupements métacrylates et deux groupements acides carboxyliques ionisables.

Après polymérisation, les monomères liés les uns aux autres seront représentés par des colliers de billes plus ou moins complexes, en fonction du mode de fonctionnement du monomère utilisé.

Les composites dentaires sont formés de deux constituants principaux, une matrice polymère et une charge. Pour former le polymère, des adjuvants dont des photoactivateurs sont incorporés. Le matériau fourni par le fabricant est avant son utilisation par le praticien, un mélange de charges d’adjuvants et de monomères. Ces monomères sont formés d’un squelette carboné avec à leurs deux extrémités une double liaison vinylique réactive (Figure 4, 5) présente dans les deux extrémités méthacrylates. Il n’y a pas d’eau dans la formulation des composites.

Tous ces monomères diméthacylés sont suffisamment gros pour limiter leur diffusion dans les tubuli dentinaires, contrairement au méthacrylate. Cet encombrement stérique important va diminuer la rétraction de prise due à la formation des liaisons covalentes lors de la polymérisation. Chaque monomère possède des propriétés induites par la chaîne carbonée centrale qui le constitue (figure 5). Les différents types de monomères diméthacrylés peuvent réagir entre eux lors de la polymérisation radiculaire. Chaque fabricant de composite possède sa propre formulation ce qui lui confère des propriétés propres.

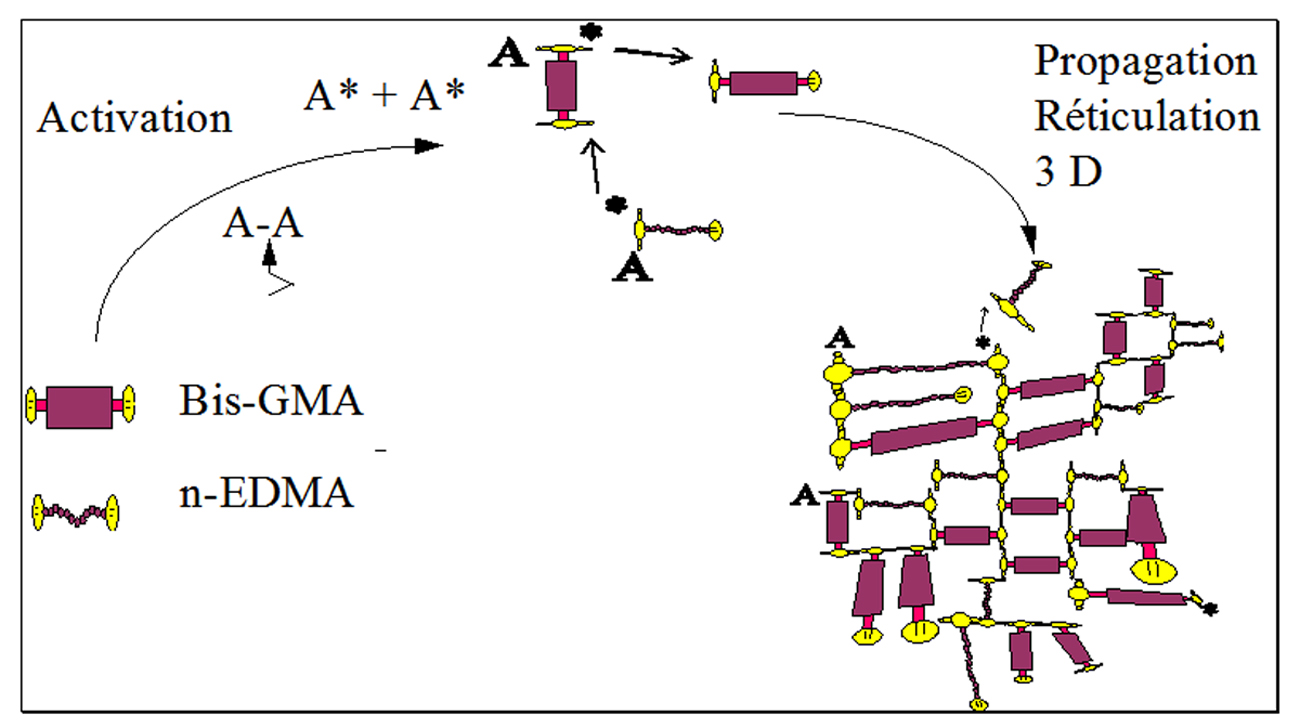

La polymérisation radicalaire des composites, schématisée par la figure 12, est activée, le plus souvent, par des photoamorceurs qui vont créer des radicaux libres dès qu’une longueur d’onde lumineuse adéquat, d’une intensité suffisante pénètre le matériau.

Cette réaction amorcée par la lumière se propage très rapidement à tous les monomères et polymères en croissance. C’est la propagation. La polymérisation, par des phénomènes de terminaisons multiples et complexes, va se terminer. Le praticien aura réalisé une polymérisation radicalaire dans la bouche de son patient, avec pour résultat final, un matériau composite dur. Cette polymérisation peut être incomplète si le rayonnement lumineux ne pénètre pas tout le composite, et si sa longueur d’onde, son temps d’application ou son intensité ne sont pas suffisants. La structure de l’édifice polymère ne sera pas identique de la surface vers la profondeur du matériau, avec des risques toxiques pour la pulpe si de petites molécules diffusent. Toutes les doubles liaisons vinyliques ne peuvent réagir (figure 12, =). Un certain taux d’insaturation persiste avec des groupements méthacrylates pendants. Ce taux d’insaturation n’est pas homogène dans le matériau. Ce taux d’insaturation est responsable de modification du matériau au cours du temps.

Nous pouvons remarquer la structure dense du composite après polymérisation dans les trois directions de l’espace (figure 12) ne permettant que peu de possibilités de mouvements aux molécules. Nous obtenons un matériau insoluble et infusible possédant, de par sa structure covalente réticulée, de très bonnes propriétés mécaniques et physico-chimiques après réaction complète. Les propriétés finales de la matrice polymère sont liées au taux de réticulation lui-même lié à l’opérateur, aux conditions de travail, et à la constitution des monomères. Des segments de la macromolécule pourront en effet être rigides avec du BisGMA, souples avec du triethylène diméthacrylate, élastique avec de l’UDMA.

Certains monomères seront plus utilisés dans le polymère de liaison lors du collage en raison de leur plus grande souplesse. D’autres, par leur caractère hydrophile, comme l’HEMA, seront utilisés sur la surface humide de la dentine dans les « primaires » des adhésifs. Les propriétés finales des polymères réticulés auront des conséquences sur la durabilité de la reconstitution et de la dent.

La création de nombreuses liaisons covalentes réduit les espaces intermoléculaires. Cette structure dense sans solvant abouti à une diminution notable du volume global du matériau, ou « contraction de prise », nuisible à la pérennité de la reconstitution sans collage efficace.

Actuellement, ce sont toujours les composites, bien utilisés, qui possèdent les meilleures propriétés, mais leur absence de collage naturel aux structures dentaires et leur incompatibilité avec l’eau complique leur protocole d’utilisation.

Conclusion

Les polymères représentent une branche de la chimie à part entière car avec des molécules dont la chimie est proche (les dérivés vinyliques avec la double liaison C=C), on obtient des polymères avec des propriétés physico-chimiques très différentes. Les uns sont des thermoplastiques solubles ou non dans l’eau, les autres des thermodurs insolubles et infusibles.

C’est la connaissance des mécanismes de « prise » et de la chimie des polymères des matériaux polymères, d’une façon simple et schématique, qui permet aux praticiens de discuter avec les fabricants et de choisir au mieux le matériau adapté à chaque cas tout en connaissant leurs limites et les précautions à prendre pour optimiser le résultat.